高质量浓度含氟废水一般所采用的处理方法为钙盐沉淀法,即向废水中投放石灰,使氟离子与钙离子发生反应继而生成氟化钙沉淀进行去除,此方法简单,处理方便,但是处理后的废水很难达到排放要求,同时泥渣沉降缓慢且脱水困难,因此在实际应用中效果不理想。

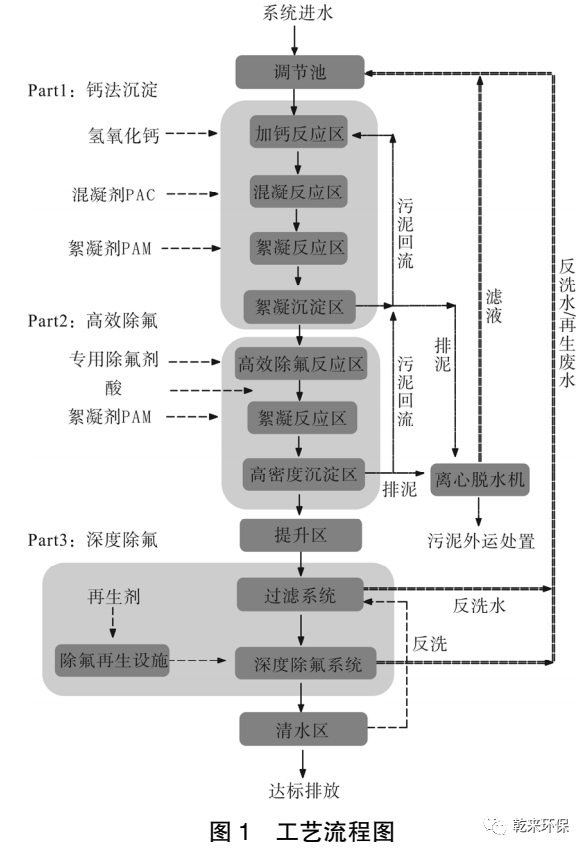

鉴于以上原因,本项目为保证出水水质达标,在实施前即结合了大量的实验数据并参考了同行业的工程经验,顺利通过中试后应用于工程实践,总结出一套针对高质量浓度含氟废水的处理工艺,工艺流程见图:

利用氟离子的化学反应特性和氟化钙的沉降特点应用了“钙法沉淀+高效除氟系统+深度除氟系统"的组合工艺,较好地解决了高质量浓度氟离子的去除难题,从而达到工业废水氟离子的排放标准。具体措施如下:

废水通过提升泵从原系统内按50mg/L-¹流量打入调节池内,泵出口设有流量计,便于流量的计量,在调节池内,经过6 h均质均量后,由调节池提升泵提升进人第一阶段反应池内,进行除氟反应。

第一阶段反应采用钙法沉淀原理,利用熟石灰同氟离子发生的化学反应9,生成难溶于水的氟化钙沉淀,可有效去除氟离子80%以上,同时生成一定量的沉淀物絮凝所需的晶种,为下一阶段絮凝反应及固液分离打下了良好的基础。

向反应池投加絮凝剂PAC和助凝剂PAM,通过其自身的吸附架桥作用和前段所形成晶种的聚合作用,促使溶液中氟化钙沉淀形成颗粒较大的絮凝体,以达到提高沉降速度的目的。

反应后进人絮凝沉淀区,沉淀池内设置刮泥装置,前段产生的污泥在此进行沉淀,泥斗内的污泥一部分回流至反应池前端继续参与反应,一部分通过泵提升至脱水系统。

第一阶段由于石灰乳的溶解度有限,导致化学反应所需的钙离子不足,因此第一阶段反应氟离子的去除不彻底,尚不能达到指标排放要求,因此进入第二反应阶段,高效除氟段,在本阶段反应中通过自动加药装置向反应池内投加高效除氟剂,除氟剂中的有效组分具有高正电荷密度、中聚合度等特点,其羟基位点可与废水中的氟离子快速络合形成稳定的配合物,同时因正电荷密度较低,加速配合物聚集沉淀,实现游离态氟向颗粒态氟的转化。

由于第一阶段石灰的投加,废水溶液呈碱性,pH值大约在12左右,因此需投加酸进行pH值调节,本项目采用的是硫酸进行调节,加酸后,pH调节至9左右,再向反应池内加入一定量的助凝剂PAM,经过高分子絮凝剂搭桥、捕捉作用,可快速达到泥水分离、废水除氟的目的,此阶段反应充分彻底。

废水第二阶段加药反应后进入高密度沉淀区进行泥水分离,高密度沉淀池是集良好的机械混合、絮凝、快速澄清功能为一体的高效分离设施,高密度沉淀池的特点包括:表面负荷高、占地面积小;排泥浓度高、出水悬浮物含量低;特制的斜管沉淀设施加速污泥沉降,特制的刮泥系统进行高效除泥;污泥回流泵将部分未反应完全的药剂回流到前端,充分利用污泥中未参加反应的药剂继续参与反应,因此药剂的投加量可节省10%-30%左右。

废水经提升区进入到第三阶段,即深度除氟阶段,该阶段先经过滤系统对废水中的悬浮物ss进行有效的去除,以此避免影响后续阶段的反应效果,过滤系统采用PLC自动控制,当进与出水压差大于0.05 MPa时,即启动自动反洗功能,免去人工监控及人工操作的麻烦,反洗产生的废水回流至调节池。

由于前端系统有效运行,废水至此进人低质量浓度处理工艺,氟离子通过与改性除氟滤料进行深度离子交换反应,氟离子吸附在比表面积较大的滤料.上,进一-步降低废水中的氟离子质量浓度,经过此阶段处理后的废水确保出水的氟离子质量浓度稳定在10 mg/L-¹以下,达到废水排放要求。随着除氟滤料所吸附氟离子的不断增加,滤料的截污能力不断下降,废水中的氟离子质量浓度逐渐接近临界值,此时除氟单元进人再生状态,系统启动自动反洗再生装置,再生产生的废水回流至调节池。

相关文章:-------------------光伏行业废水除氟药剂如何选择

联系电话:0755-89641127

联系手机:15013809846

公司传真:0755-89641863

电子邮箱:2250469268@qq.com

公司地址:深圳市龙岗区坪地街道教育北路82号